-

150 брендов

в каталоге -

Доставка

-

Оптовая

торговля -

19 лет работы

-

Поставки от

производителей -

Более

10 000 товаров

Новые составы для бензиновый и дизельных двигателей

Технология компании «СУПРОТЕК». Восстановление и защита

Теоретические аспекты технологий использования ультрадисперсных структурированных порошков, полученных из природных минералов стали предметом научного открытия авторов (Диплом № 323 «Свойство высокоэнергоплотных минеральных веществ изменять параметры триботехнических систем»).

В 80-е годы прошлого столетия случайным образом обнаружили эффект «безызносности» колесных пар шахтных вагонеток на месторождении никеля в Печенге. Ленинградские ученые исследовали этот эффект и запатентовали как эффект аномально низкого трения гидроксидов по стали.

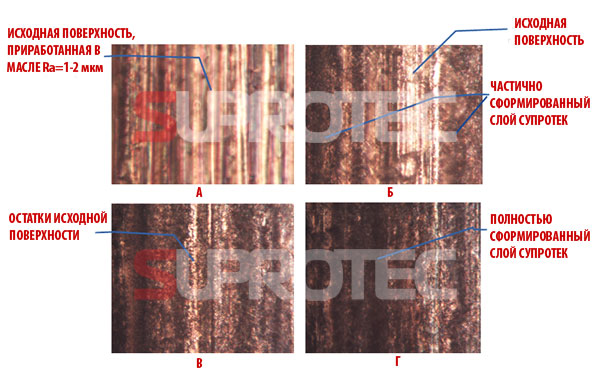

Проведенные многочисленные испытания на машине трения показали, что в процессе обкатки образцов трения формируется слой, который отличается от исходной поверхности и типичной приработанной поверхности (Рисунок 1). Причем коэффициент трения после приработки образцов снижался на порядок и более (с 0,1 до 0,005), а скорость изнашивания снижалась до 3-5 раз.

Новый слой формируется самой системой трения, т.е. включаются механизмы самоорганизации. Смазочная композиция противоизносная антифрикционная восстанавливающая (ПАВ) компании «СУПРОТЕК» выполняет лишь функцию инициатора качественного перехода системы трения в новое равновесное энергетическое состояние.

Составы «СУПРОТЕК» способствуют формированию новой структуры поверхности трения на основе кристаллической решетки металла. В процессе работы узла трения в присутствии составов «СУПРОТЕК» происходит последовательное постепенное наращивание слоев на атомном уровне. Именно поэтому технологию компании «СУПРОТЕК» можно назвать нанотехнологией. Характеристики сформированной структуры (толщина, пористость, микротвердость, маслоудерживающая способность) определяются условиями работы самого узла трения.

По внешнему виду слой представляет собой идеальную серо-зеркальную поверхность. На самом деле – это сверхмикропористая структура повышенной прочности и, самое главное, повышенной маслоудерживающей способностью, которая, собственно, и обеспечивает целый комплекс уникальных свойств узла, механизма, агрегата и двигателя внутреннего сгорания.

На рисунке 1 видно как исходная поверхность трения (а – 600-кратное увеличение поверхности образца с шероховатостью Ra=1-2 мкм) начинает постепенно закрывается новой структурой (б). На рисунках в) и (г) исходная поверхность закрыта почти полностью (на заднем плане еще просматривается исходная поверхность).

Рис. 1 - Динамика формирования слоя состава СУПРОТЕК

Как работает СУПРОТЕК?

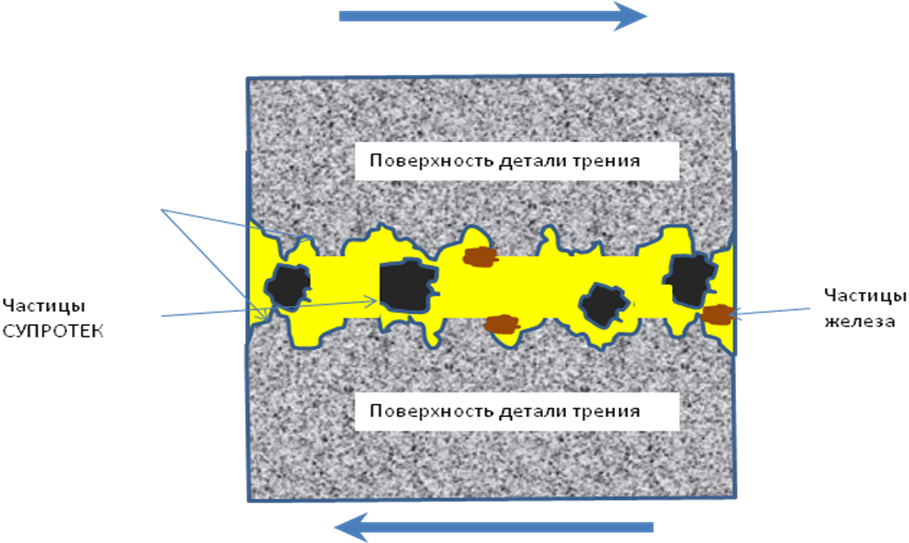

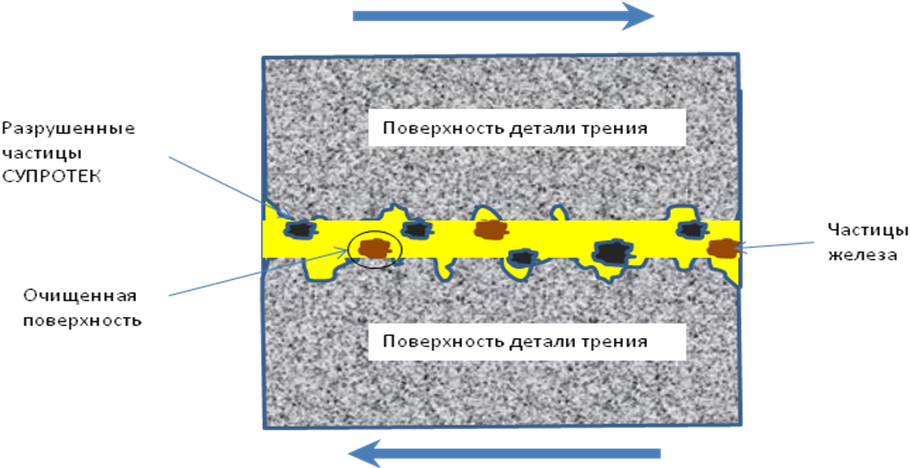

На первом этапе обработки смазочной композицией СУПРОТЕК происходит снятие верхней части дефектного слоя, окислов и отложений с поверхности металла. На этом этапе Супротек работает как мягкий абразив, твердость которого выше прочности дефектного поверхностного слоя узла трения. Попадая в зону трения, частицы состава СУПРОТЕК с крупностью, превышающей удвоенную среднюю шероховатость контртел, разрушаются между микровыступами в зоне фактического контакта поверхностей трения. (Рис. 2). В результате появляется очищенная поверхность трения. (Рис. 3)

На втором этапе на очищенной поверхности за счет резкого увеличения числа нескомпенсированных наружных связей решетки металла формируется новая трибоструктура. Материалом для строительства могут являться как продукты изнашивания (в т.ч. снятого дефектного слоя), так и компоненты составов «СУПРОТЕК».

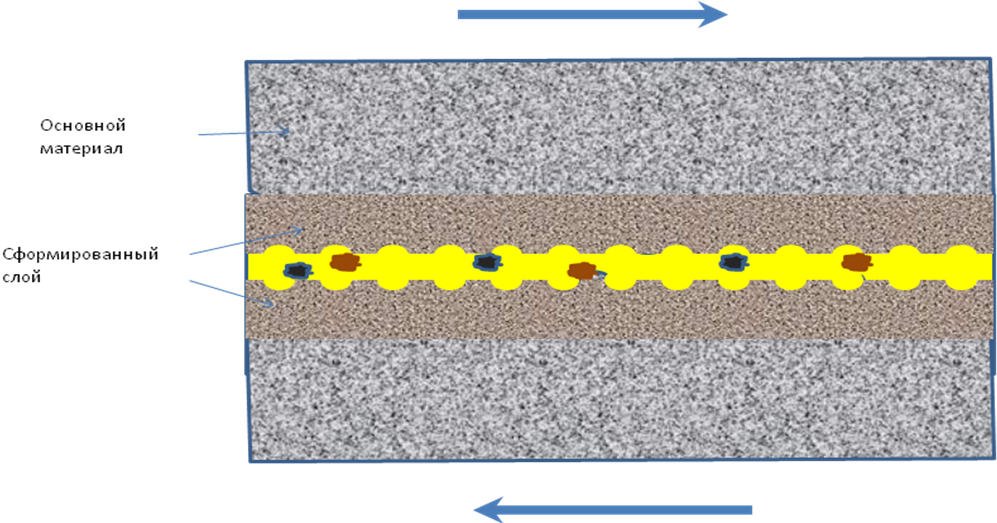

Дальнейшая работа узла трения в присутствии смазочной композиции «СУПРОТЕК» приводит к формированию следующего слоя. Его толщина не превышает и 15 мкм, но слой отличается высокой адгезией (прочность связи с основой), повышенной микротвердостью и маслоудерживающей способностью. Локально - это новый металлический монокристалл. В целом – поликристалл. Такой слой способен достаточно прочно удерживать у поверхности углеводородные цепочки смазочного масла, тонкодисперсные продукты изнашивания, горения топлива и частиц смазочной композиции «СУПРОТЕК» . Этот третий, масляный слой толщиной от 5 до 100 мкм, и позволяет эффективно восстанавливать (то есть заменяет собой износ) геометрические размеры деталей трения, снижать зазоры до номинальных (Рис. 4).

Рис. 4

На третьем этапе наращивание слоев происходит с такими характеристиками, какие наиболее выгодны трибосистеме при данном режиме трения. Т.е. входными характеристиками являются скорость скольжения, нагрузка, материал, смазка, цикличность, температура, шероховатость, адгезия, наклеп и т.д. А выходными характеристиками являются: толщина сформированного слоя, пористость, шероховатость, волнистость, микротвердость, упругость и т.д. Причем, с изменением входных характеристик плавно меняются и характеристики слоя. Для обеспечения динамического реагирования системы достаточно наличие в смазочном масле небольших концентраций состава «СУПРОТЕК».

Формирование новой структуры поверхности трения в результате влияния составов «СУПРОТЕК» проявляется в основном в трех направлениях:

- частичное или полное восстановление изношенной поверхности;

- поддержание оптимальных условий трения всех узлов агрегата;

- значительное снижение потерь на трение

Результаты применения составов «СУПРОТЕК» в двигателях внутреннего сгорания (ДВС)

В ДВС, параметры которых близки к номинальным значениям (новые и с малой наработкой), после капитального ремонта или высокотехнологичные при условии благоприятного режима эксплуатации), результаты применения связаны только со снижением потерь на трение (снижение расхода топлива и/или увеличение мощности), с длительным поддержанием оптимальных условий трения (увеличение ресурса) и со снижением шумности. Возможно улучшение экологических показателей отработавших газов и снижение расхода масла на угар.

Для ДВС в средней степени изношенности (50 – 70 % ресурса) основным результатом применения составов СУПРОТЕК является восстановление параметров рабочего процесса, прежде всего, из-за восстановления и выравнивания компрессии по цилиндрам. Компрессия восстанавливается, в результате частичного восстановления изношенного слоя поверхностей трения деталей цилиндропоршневой группы (ЦПГ), но в основном из-за восстановления газоплотности узлов трения гильза цилиндра – поршневое кольцо – поршневая канавка. За счет значительной маслоудерживающей способности всех поверхностей этого узла ЦПГ потери воздуха (топливо-воздушной смеси) снижаются и компрессия восстанавливается.

Восстановление компрессии приводит к улучшению условий сгорания топлива и восстановлению рабочих параметров двигателя. В результате расход топлива снижается, мощность и приемистость возрастают, снижаются шум, вибрация и выбросы вредных примесей отработавших газов.

Кроме того, сформировавшийся на поверхностях трения слой увеличивает ресурс двигателя и снижает потери на трение. Улучшение уплотнения в маслосъемных кольцах снижает расход масла на угар, а снижение прорыва газов в картер увеличивает ресурс смазочного масла и ресурс двигателя в целом. Снижение зазоров в подшипниках коленчатого вала и увеличение гидравлической плотности шестеренчатого насоса приводит к увеличению давления и расхода масла, что улучшает качество смазки и охлаждения деталей двигателя.

Для ДВС в значительной степени изношенности (потеря мощности на 20 %, увеличение расхода топлива более чем на 20 %, расхода масла на угар более чем в 5 раз, значительное дымление двигателя, при небольшом пробеге масло быстро становится черным) результаты применения составов «СУПРОТЕК» могут не проявится совсем, даже при 2-х кратном увеличении концентрации композиции. В этом случае целесообразно провести капитальный ремонт, а затем произвести обработку составом СУПРОТЕК.

Результаты применения составов «СУПРОТЕК» в коробках передач, трансмиссиях, дифференциалах, редукторах и в других узлах с зубчатыми зацеплениями.

Во всех агрегатах с зубчатыми зацеплениями в результате применения составов «СУПРОТЕК» частично или полностью восстанавливается поверхность трения зубьев и направляющих скольжения, подшипники качения и скольжения (за исключением уже разрушенных подшипников).

В АКПП, кроме того, восстанавливается производительность масляных насосов и гидроплотность золотников (при наличии), что приводит к восстановлению характеристик переключения передач.

В АКПП – вариаторах, кроме того, восстанавливаются поверхности металлических зацеплений.

В дифференциалах повышенного трения в результате применения составов «СУПРОТЕК» слой на дисках не образуется (возможно незначительное влияние на работу дифференциалов при постоянной спортивной езде).

Результаты применения составов «СУПРОТЕК» в ТНВД и ГУР

В результате применения составов «СУПРОТЕК» в топливной системе дизельного двигателя восстанавливается (или поддерживается оптимальным) давление топлива после насоса высокого давления (плунжерного и ротационного типа) любых систем впрыска топлива, в том числе и Common Rail, что приводит к улучшению качества распыла топлива, снижению его расхода и/или увеличению мощности двигателя.

В результате применения составов «СУПРОТЕК» в гидроусилителях руля восстанавливается поверхность трения (или поддерживаются оптимальные зазоры) всех деталей трения: роторный или аксиально-поршневой насос, поршень, золотники. Что приводит к восстановлению характеристик ГУР.

Результаты применения составов «СУПРОТЕК» в компрессорах

При обработке поршневых компрессоров так же как и в ДВС происходит восстановление газоплотности узла ЦПГ, подшипников качения и скольжения, увеличение ресурса компрессора и снижение потерь на трение.

При обработке винтовых «сухих» компрессоров восстанавливаются поверхности трения, качения подшипников, снижаются потери на трение и увеличивается ресурс этих узлов.

Результаты применения составов «СУПРОТЕК» в гидравлических системах

В результате применения составов «СУПРОТЕК» в гидросистемах любых механизмов восстанавливается поверхность трения (или поддерживаются оптимальные зазоры) всех деталей трения: насос, поршни и направляющие исполнительных механизмов, уплотнения и золотники. Что приводит к восстановлению характеристик гидросистем и повышению абразивной стойкости исполнительных механизмов.